Studi Bahaya dan Operabilitas atau kerap kita kenal dengan HAZOP adalah cara sistematis untuk mengidentifikasi kemungkinan bahaya dalam proses kerja. Dalam pendekatan ini, proses dalam melakukan HAZOP dipecah menjadi beberapa tahap langkah, dan setiap variasi dalam parameter kerja dipertimbangkan dalam setiap langkah, untuk melihat proses mana yang kemungkinan akan menyebabkan kesalahan atau eror. Pendekatan cermat HAZOP umumnya digunakan dengan produksi kimia dan sistem perpipaan, tempat bermil-mil pipa dan banyak container.

HAZOP dan Sistem Analisis Bahaya

Tugas menganalisis bahaya di tempat kerja atau sistem dapat menjadi hal yang menakutkan. Namun, tanpa analisis yang efektif, potensi bahaya mungkin tidak ditemukan sebelum mereka mengakibatkan cedera dan kerugian. Biaya yang harus dikeluarkan oleh organisasi untuk kecelakaan sering kali lebih besar jika kita bandingkan dengan biaya analisis yang bisa menghentikannya. Ini adalah pepatah lama: “satu ons pencegahan bernilai satu pon penyembuhan.”

Ada banyak cara untuk menilai suatu proses atau tempat kerja dari bahaya, dan setiap pendekatan memiliki kekuatan dan kelemahan. Sebagai contoh, Job Hazard Analysis (JHA) yang berfokus pada pekerja, sangat efektif untuk melindungi pekerja, karena mempertimbangkan setiap tugas yang harus dilakukan seorang pekerja.

Namun, jika Anda perlu menilai sistem yang panjang dan kompleks, metode analisis bahaya yang lebih luas mungkin diperlukan. Occupational Safety and Health Administration (OSHA) mendaftar beberapa metode umum untuk menemukan potensi bahaya dalam sistem ini, termasuk:

- What-If Analysis

- Hazard and Operability Studies (HAZOP)

- Failure Mode and Effects Analysis (FMEA)

- Fault Tree Analysis

Pada kesempatan kali ini, kita akan membahas tahapan proses HAZOP sebagai metode analisis bahaya umum untuk sistem yang kompleks. Ini dapat digunakan untuk mengidentifikasi masalah bahkan selama tahap awal pengembangan proyek, serta mengidentifikasi potensi bahaya dalam sistem yang ada.

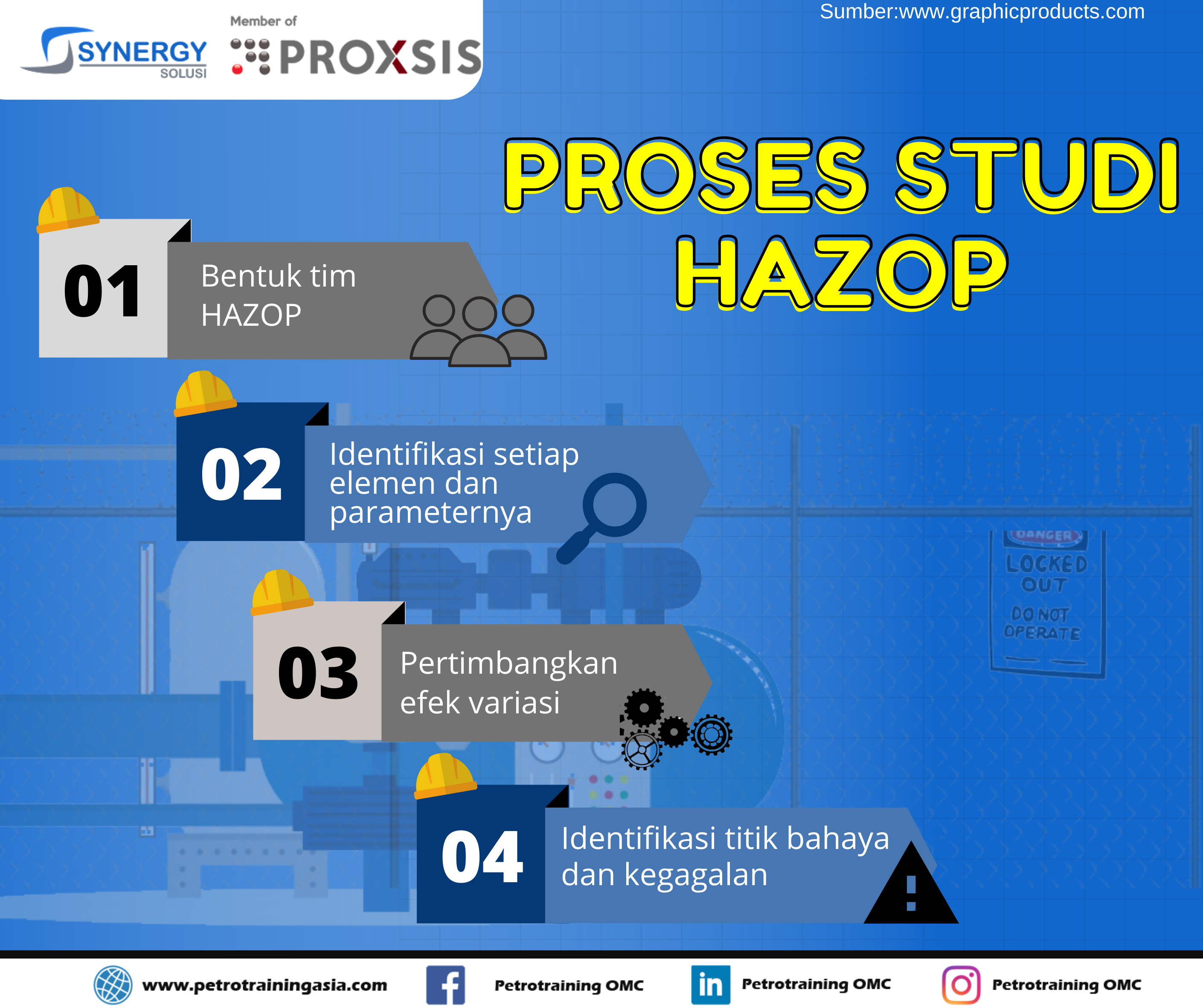

Proses Studi HAZOP

Studi Hazop menyelidiki secara sistematis setiap elemen dalam suatu proses. Tujuannya adalah untuk menemukan situasi potensial yang akan menyebabkan elemen menimbulkan bahaya atau membatasi operasi proses secara keseluruhan. Ada empat langkah dasar untuk melakukan studi hazop:

- Bentuk tim HAZOP

Untuk melakukan HAZOP, tim pekerja dibentuk, termasuk orang-orang dengan berbagai keahlian seperti operasi, pemeliharaan, instrumentasi, desain proses/ rekayasa, dan spesialis lainnya sesuai kebutuhan. Ini seharusnya bukan “pemula”, tetapi orang-orang dengan pengalaman, pengetahuan, dan pemahaman tentang bagian mereka dari sistem. Persyaratan utama adalah pemahaman tentang sistem, dan kesediaan untuk mempertimbangkan semua variasi yang masuk akal di setiap titik dalam sistem.

- Identifikasi setiap elemen dan parameternya

Tim HAZOP kemudian akan membuat rencana untuk proses kerja yang lengkap, mengidentifikasi langkah-langkah atau elemen individu. Ini biasanya melibatkan penggunaan diagram perpipaan dan instrumen (P&ID), atau model instalasi, sebagai panduan untuk memeriksa setiap bagian dan komponen dari suatu proses. Untuk setiap elemen, tim akan mengidentifikasi parameter operasi yang direncanakan sistem pada titik itu: laju aliran, tekanan, suhu, getaran, dan sebagainya.

- Pertimbangkan efek variasi

Untuk setiap parameter, tim mempertimbangkan efek penyimpangan dari normal. Misalnya, “Apa yang akan terjadi jika tekanan pada katup ini terlalu tinggi? Bagaimana jika tekanannya tiba-tiba rendah? Apakah tingkat perubahan tekanan (delta-p) menimbulkan masalah sendiri di sini?” Jangan lupa untuk mempertimbangkan cara setiap elemen berinteraksi dengan orang lain seiring waktu; misalnya, “Apa yang akan terjadi jika katup dibuka terlalu dini, atau terlambat?”

- Identifikasi Titik Bahaya dan Kegagalan

Jika hasil variasi akan membahayakan pekerja atau proses produksi, Anda telah menemukan masalah potensial. Dokumentasikan masalah ini, dan perkirakan dampak dari kegagalan pada saat itu. Kemudian, tentukan kemungkinan kegagalan itu; Adakah penyebab nyata untuk variasi yang berbahaya? Mengevaluasi sistem perlindungan dan perlindungan yang ada, dan mengevaluasi kemampuan mereka untuk menangani penyimpangan yang telah Anda pertimbangkan.

Setelah empat langkah telah selesai, informasi yang dihasilkan dapat mengarah pada peningkatan sistem. Cara terbaik untuk menerapkan hasil studi HAZOP akan tergantung pada sifat sistem.

Hasil dari Studi HAZOP

Ketika studi HAZOP dilakukan dalam tahap perencanaan proses baru, menyelesaikan studi berarti bahwa semua penyebab potensial kegagalan akan diidentifikasi. Tim HAZOP akan menulis penilaian yang mempertimbangkan potensi penyimpangan, konsekuensinya, penyebabnya, dan persyaratan perlindungan. Dari titik ini, perubahan pada rencana dapat dibuat untuk mencegah timbulnya masalah, atau untuk mengurangi dampaknya.

Sebuah studi HAZOP mungkin merekomendasikan tindakan sepeti di bawah ini:

- Tinjauan desain sistem perlindungan yang ada oleh spesialis

- Menambah atau memodifikasi alarm yang memperingatkan penyimpangan

- Menambah atau memodifikasi sistem pertolongan

- Menambah atau memodifikasi sistem ventilasi

- Meningkatkan frekuensi sampling dan pengujian

Setiap langkah ini mungkin direkomendasikan sebagai bagian dari Hierarki Kontrol secara keseluruhan. Cara mengatasi bahaya ini dimaksudkan untuk memprioritaskan langkah-langkah paling efektif.

Peran Pelabelan dalam HAZOP

Dalam proses kompleks di mana pendekatan HAZOP paling efektif, ukuran dan kerumitan sistem bisa sangat besar. Analisis dan pemeliharaan, serta operasi sehari-hari yang biasa, mengharuskan pekerja untuk menavigasi sistem ini. Untuk memungkinkan pekerjaan yang efektif, komponen sistem seperti pipa, katup, instrumen, dan kapal harus diidentifikasi dan diberi label.

Seringkali, menjaga sistem dengan aman akan membutuhkan pemantauan. Ketika pengukuran harus dilakukan pada titik yang sama dalam suatu sistem, masuk akal untuk menandai dengan jelas titik tersebut dengan indikasi pengujian yang akan dilakukan. Data buruk akan merusak kegunaan sistem pemantauan apa pun.

Synergy Solusi member of Proxsis Group dapat menjadi partner rekan-rekan semua dalam pembuatan perencanaan dan implementasi sistem manajemen keselamatan dan kesehatan kerja (K3) ataupun melakukan identifikasi bahaya dan inspeksi serta audit agar tujuan perusahaan dapat tercapai melalui konsultasi, asesmen maupun training, sesuai dengan kebutuhan perusahaan.

Sumber: Petrotrainingasia.com